Solange es noch warm draußen ist (Anfang November) zuerst mal den Anhänger auf Vordermann bringen. Außenreinigung, Innenreinigung -auch mal mit dem Wasserschlauch und die Auffahrrampe optimieren, weil die Höhe nicht passte. Bleibt noch die Vorderluke und der zerbeulte Kotflügel links. Ansonsten ist der Zustand relativ gut. Die (Edelstahl)-Verschlüsse des Deckels sind ein bisschen verrostet. Da kommt Neuzink und Felgenspray drauf. Eigentlich sind die 4 cm breiten Auflagen für das Höhenruder zu schmal. Kann ja mal einer breiter machen (8cm).

Nach dem Waschen kann poliert und gewachst werden. Aufgrund des Wunsches zweier Herren mittleren Alters werden die blauen Kennzeichen in dunkelgraue umgewandelt. Nice to have!

Mit dem Fön lässt sich die Folie leicht abziehen.

Beim Polieren findet man dann die vielen kleinen Macken, die im Laufe der letzten Flugsaison so in das Flugzeug gekommen sind. Einige sind gravierend, andere weniger. Aber alle machen Arbeit.

Das Gurtschloss darf dabei nicht mit ins Wasser. Es ist wartungsfrei.

Dann schön trocken und dunkel im Winter einlagern.

Viermal nachmessen der Kugeligkeit der Verschlussbolzen von L-hotellierverschlüssen. Der Durchmesserunterschied darf dabei 0,1 mm nicht überschreiten. Die bei der LS4 sind im Topzustand.

Dann muss man noch die Farbmarkierung am Gegenstück ausbessern. Diese Markierung zeigt an wie weit die Überwurfsicherung gedreht werden muss. Wenn man die ganz fest dreht, weiß man nicht mehr in welche Richtung die zu lösen ist. Das ist wie bei Rohrschiebern, die dreht man auch ganz auf und dann einen Schlag zurück.

Die Abdeckung für das I-Brett ist schon entfernt weil sie neu lackiert werden soll.

Von der Verriegelung erst mal die verrosteten vorderen Gestänge ausbauen, entrosten, grundieren und schön schwarz lackieren.

Die Innenseiten des Acrylglases ist nahezu ohne Kratzer, nur ein bisschen staubig, besonders vorne. Die Aussenseite ist immer ein bisschen verkratzt. Das liegt an den Waschledern, die immer einige Sandkörner aufgenommen haben, wenn sie mal runterfallen.

Normale Kratzer gehen mit Polierpaste wieder raus. Danach mit einem Plexiglaspoliermittel finishen.

...und was ist mit den Kratzern die man mit dem Finger fühlen kann? Nur Mut! Da muss man dann mal mit 2000er-Schleifpapier die Oberfläche glätten. Dann wieder finishen bis zur Klarheit.

Im neuen Magazin-Segelfliegen ist ein langer Bericht über die Behandlung von Hauben. Lesenswert! (liegt im Clubheim)

Dabei noch vier dicke Lackrisse unter der Haubenkante. Da hat der Hersteller millimeterweise Spachtel verwendet um dem Rumpf die aerodynamische Form zu geben. Jedenfalls kann man da gleich noch mal eine Kleinreparatur draus machen.

Das wieder mit T35 (Schwabbellack) zu lackieren ohne das man die Übergänge zum alten verblichenen Lack sieht, wird eine ganz besondere Herausforderung.

Tipp von Slooty:

Nur noch mit Acrylfarbe nachlackieren. Den Übergang dann leicht antönen. (Das machen wir dann beim nächsten Mal)

Wir machen das mit dem Finish von 400er bis 2000er Schleifpapier, dann Polierpaste und Feinpoliermittel. Dann wachsen. Beim Finish kommt es zur Spiegelung der Lackoberfläche wenn die Kratzer die Wellenlänge des Lichtes unterschreiten. Das ist bei 500 nm oder 0,0005 mm der Fall. Das entspricht etwa der 4000er Körnung von Schleifpaste.

Man kann die Kratzer auch mit PRONTO-Classic zuwischen. Das hält dann drei Waschgängen stand. Lohnt sich also nur für die Verkaufslackierung.

Hmm?! Man sieht den Farbunterschied zwischen dem inzwischen verblichenen Rumpf und den Streifen immer noch. Dann kleben wir da wieder was hin.

Wenn man im Betrieb bei der Ruderprobe nicht in der Mitte des Höhenruders festhält sondern an der Innenrippe könnte das klappen.

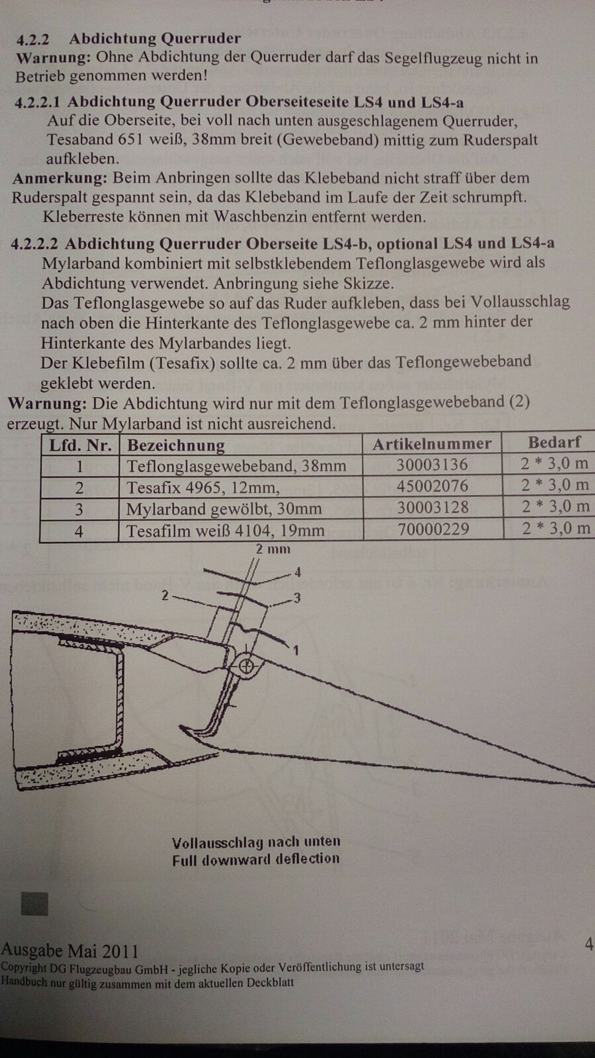

Wir investieren in neues Teflonband und Mylarbänder für beide Seiten. Die Anweisung zum Montieren stammt von der LS4b. Eigentlich hat die LS4 hat da nur Gewebetape drauf. Siehe 4.2.2.1. Das haben wir früher bei der K8b und Ka6 immer draufgeklebt. Sollte für ein Kunststoffsegelflugzeug aber nicht mehr der Stand der Technik sein. Für 60 Euro gibt es eine neue Abdichtung a la LS4b.

Die meiste Arbeit beansprucht dabei das Entfernen der Klebereste von den alten Bändern. Insidertricks mit Aceton, Stechbeitel, Kleberesteentferner und Fön verhelfen zum Erfolg.

Wenn man das Mylarband mit 10 Kp beim Aufkleben gerade zieht, tritt auch die notwendige Krümmung auf.

Man munkelt das das braune Teflonband (1) ausbleicht und dann nicht mehr so auffällig zu sehen ist. Ansonsten ein gewöhnungsbedürftiger Anblick.

Das passiert leider immer wieder. Beim Einfädeln der Tragfläche muss man schwer tragen und gleichzeitig den Holmausschnitt treffen. Wenn man den Ausschnitt nicht trifft geht der Lack flöten oder man beißt ein Stück Plastik aus der Tüte. Da tun wir mal neue Farbe drauf und ein bisschen Gewebe unten drunter. Kann dann beim Laminieren des neuen I-Brettes im vorbeigehen erledigt werden. Ebenso die runde Ecke an der Fahrwerksklappe.

Also raus damit. Dann kann auch noch mal neue "Goldbronze" auf das Gestänge.

Bremse ist noch o.k.

Das Instrumentenbrett muss erneuert werden, weil das LX8000 eingebaut werden soll. Der Platz ist so schon knapp und da soll jetzt noch das LX8000, das noch mal 8 mm breiter ist als das LX5000, in die Mitte gebaut werden. Da man davon ausgeht, das Flugschüler große Rundinstrumente benötigen, kann auch kein Platz durch den Einbau von 57er-Geräten gewonnen werden.

Das LX8000 hat nur eine Baulänge von 65 mm. Wo jetzt hin mit dem Powerflarm (rot). Da war ja auf das LX5000 geschnallt.

Wir benötigen ein neues Brett, das einteilig, herausnehmbar und alle Instrumente samt Kupplungen aufnehmen kann.

Der untere Teil für das Funkgerät wird mit angeschlossen und die Befestigung am Alupilz erfolgt mit 8 Schrauben ohne Muttern.

Im Bild der von LX beigestellte Einbaurahmen für das LX8000.

Dann die beiden kleinen Instrumente (LX V9 und Butterfly-Flarm) oben reinbasteln und letztlich die Löcher für Sicherungen und Schalter noch einbauen.

Beschriftungen fehlen noch. Für den Anschluss im Cockpit müssen dann noch mal 10 Arbeitsstunden veranschlagt werden.

Der Steuerknüppel bekommt einen neuen Griff. Unter dem Griff sind einige Roststellen. Erstaunlich das die Goldbronze ohne Grundierung überhaupt so lange auf dem Eisen gehaftet hat.

Analog zur BK-Stange wird das schön mit "Schleichergrau" lackiert.

Weil das alte Datenschild kaum noch lesbar ist wird es erneuert. Am einfachsten geht das mit Laserdrucker und Outdoorfolie. Die Werte findet man in den Handbüchern und Gewichtsübersichten.

Vorne ist keine Batterie, deshalb kommen beide Mindestzuladungen auf das Datenschild. (mit/ohne Heckakku).

Eine neue Checkliste hat Olli noch im Schrank.

Nur wenn der Rumpf umgedreht ist und die Fahrwerksklappen geschlossen sind sieht man das da ein bis zu 9 mm breiter Spalt offen steht. Das ist auch nicht erst seit gestern so. Wahrscheinlich hat der erste Käufer dafür einen ordentlichen Preisnachlass rausgehandelt.

(Vielleicht soll das eine Cockpitabsaugung sein)

Egal, wir machen den zu. Die 9,5 cm breite Klappe wird dann wieder gut 10 cm breit nach Vorschrift.

Ansonsten ist erstaunlicherweise an der Rumpfunterseite lackmäßig kaum was zu tun.

So jetzt ist das zu. (2 Gleitpunkte mehr).

Die Berechnung der Instrumentenbrettaktion ergibt keine nennenswerte Änderung (> 0,1 kg) der Flugzeuggewichte. Die 34 Minus-Gramm werden höchstwahrscheinlich noch durch die zusätzlichen Kabel des Steuerknüppels abgebaut so daß das ohne Gewichtsänderung erfolgt ist.

Das I-Brett muss in den Rumpf eingebaut werden und alles angeschlossen werden.

Der neue Kopfstützenbezug und die neuen Bordtaschen müssen eingebaut werden.

Die Cockpitbeschriftungen müssen vervollständigt werden.

Der Desingstreifen muss noch designed und aufklebt werden.

Die Haube muss komplettiert und eingebaut werden.

Später müssen dann die Gurte wieder rein und

wegen des Ruderausbaues müssen die Ruderausschläge nachgemessen werden.

Kompensieren entfällt beim Bohlikompass

Befund- und Arbeitsbericht erstellen und weitere Dokumentation

Hilfsstoffe = 83,07 €

Haubenlager = 65,00 €

Mylarbänder = 60,00 €

Stecker, Kupplungen = ca. 100 €

Die Instandhaltungskosten werden sich mit etwa 300 Euro im normalen Bereich bewegen.

Arbeitsstunden bisher: 137

Da kommen noch mal 30 Stunden für die Restarbeiten hinzu.

Bei einem Industriestundensatz von 45 Euro entspricht das dann einer Wertschöpfung von 7515,00 €